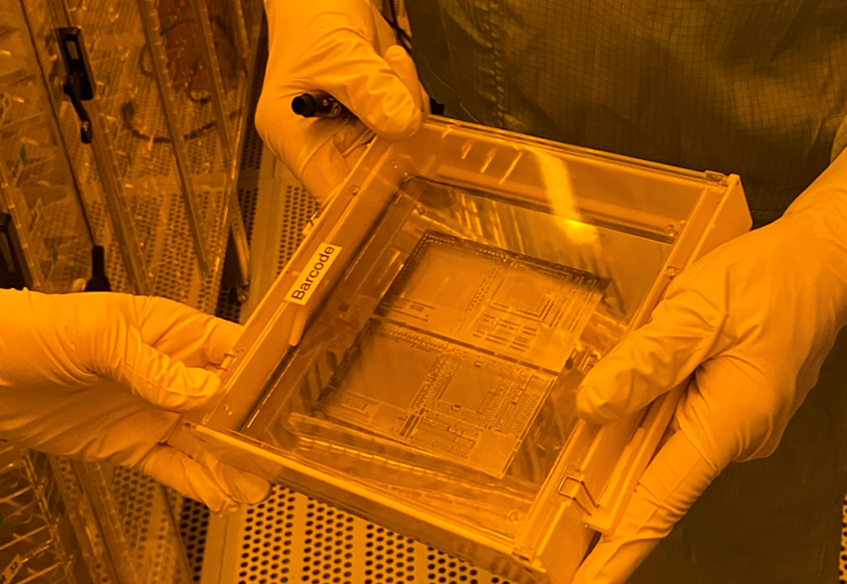

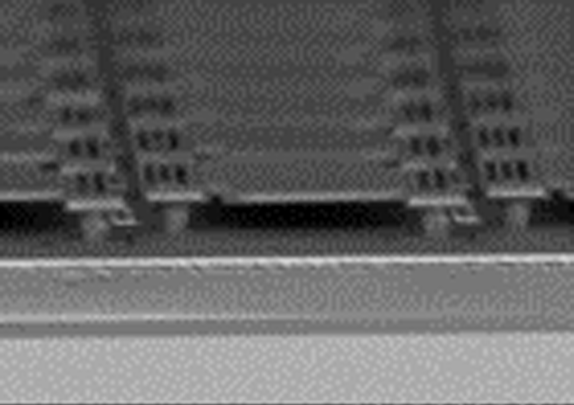

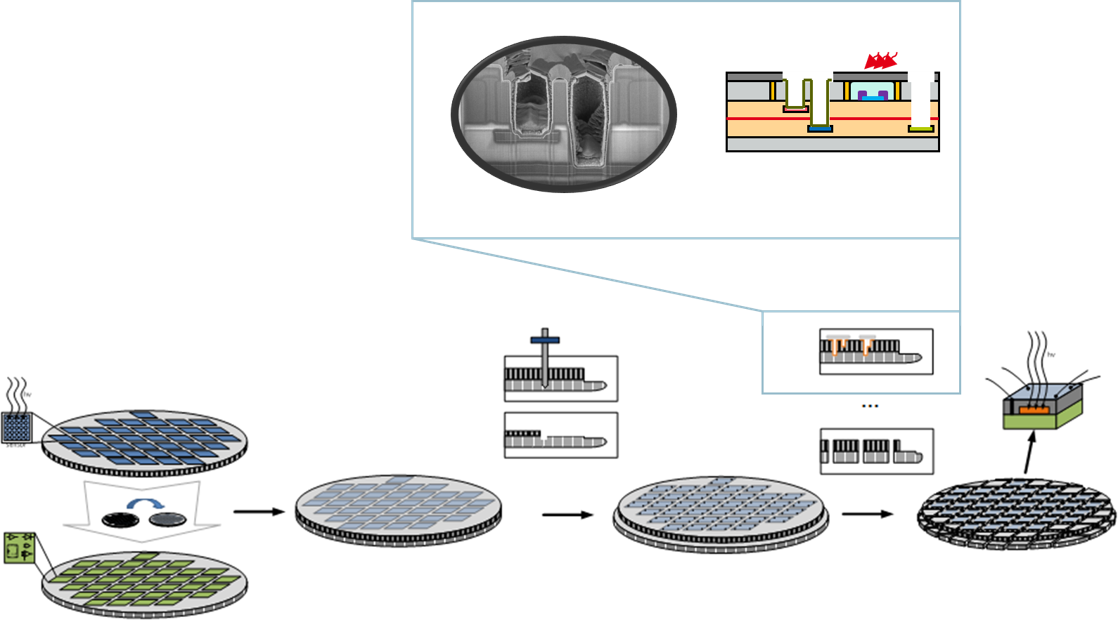

Die Schichtabscheidung spielt eine zentrale Rolle in den Bereichen Halbleiter, Post-CMOS und mikro- und nanoelektromechanische Systeme (MEMS und NEMS). Durch verschiedene Abscheidungstechniken werden dünne Schichten aus verschiedenen Materialien auf Träger aufgebracht, um bestimmte elektrische, optische und chemische Eigenschaften zu erzielen.

Diese Verfahren sind entscheidend für die Entwicklung moderner Elektronik, von Mikroprozessoren bis hin zu Sensoren. Die Schichten können aus verschiedenen Materialien bestehen, darunter Silizium, Metalle und Isolatoren.

Chemische Gasphasenabscheidung (CVD):

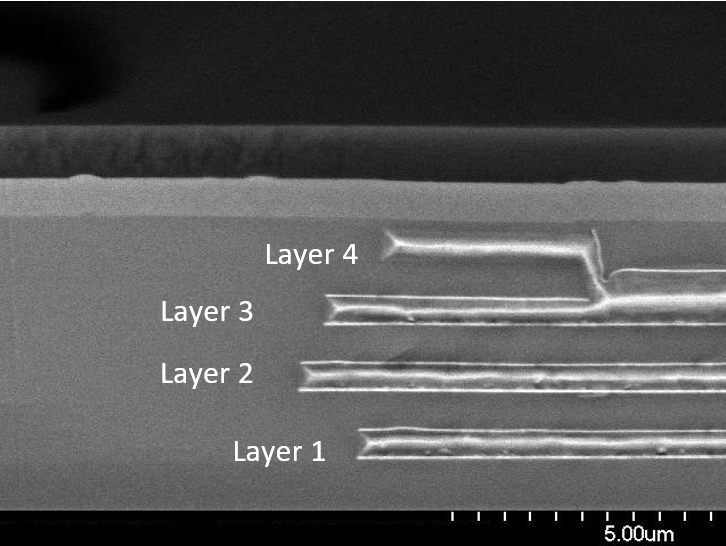

Bei diesem Verfahren werden durch chemische Reaktionen dünne Schichten auf ein Substrat aufgebracht. Ein Beispiel ist die Abscheidung von Siliziumdioxid für die Isolierung in integrierten Schaltkreisen. Ein anderes Beispiel ist die Herstellung einer Mehrschichtmetallisierung durch CVD mit Wolfram.

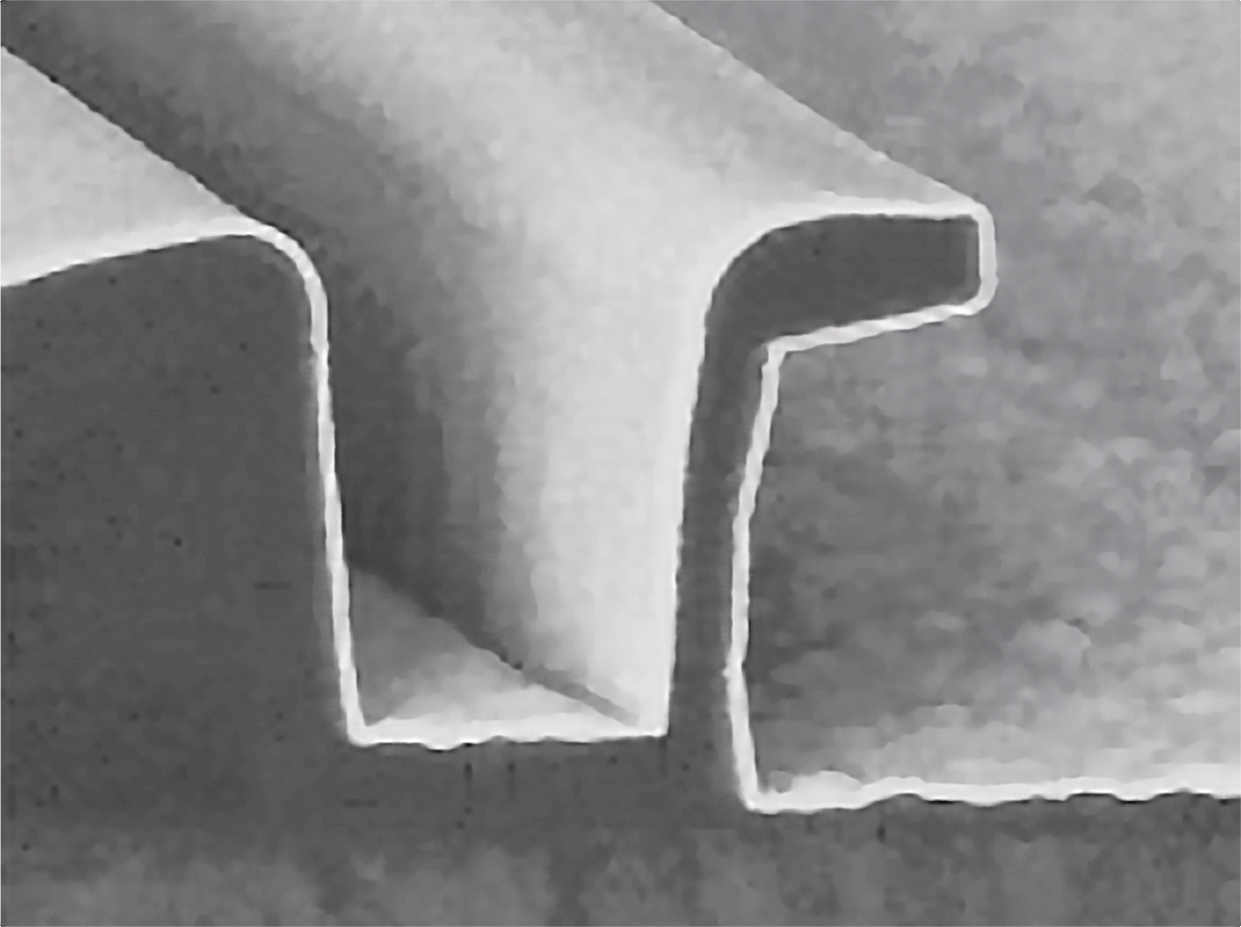

Niederdruck-CVD (LPCVD):

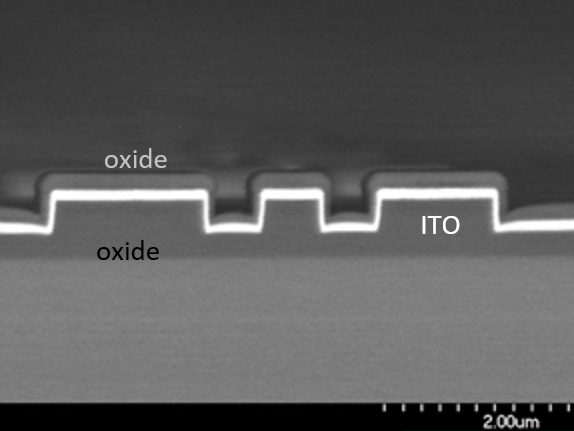

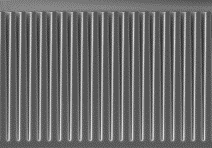

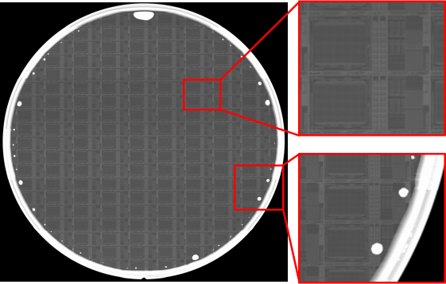

Diese Variante der CVD wird unter reduziertem Druck durchgeführt, ideal für konforme Schichten, z.B. SiN-Schichten in unserer hochflexiblen Plattform für Post-CMOS-Photonik.

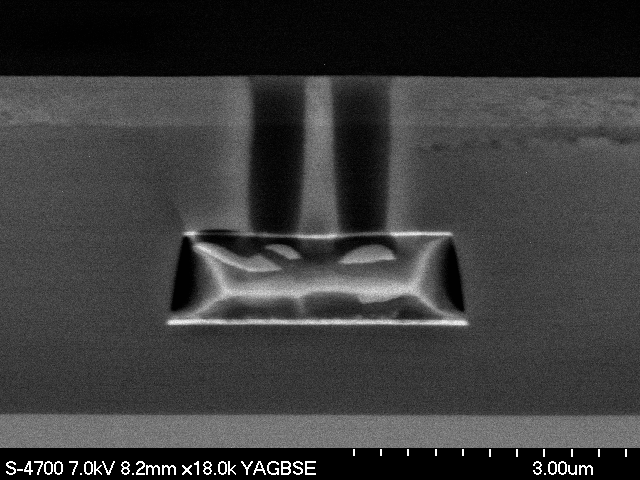

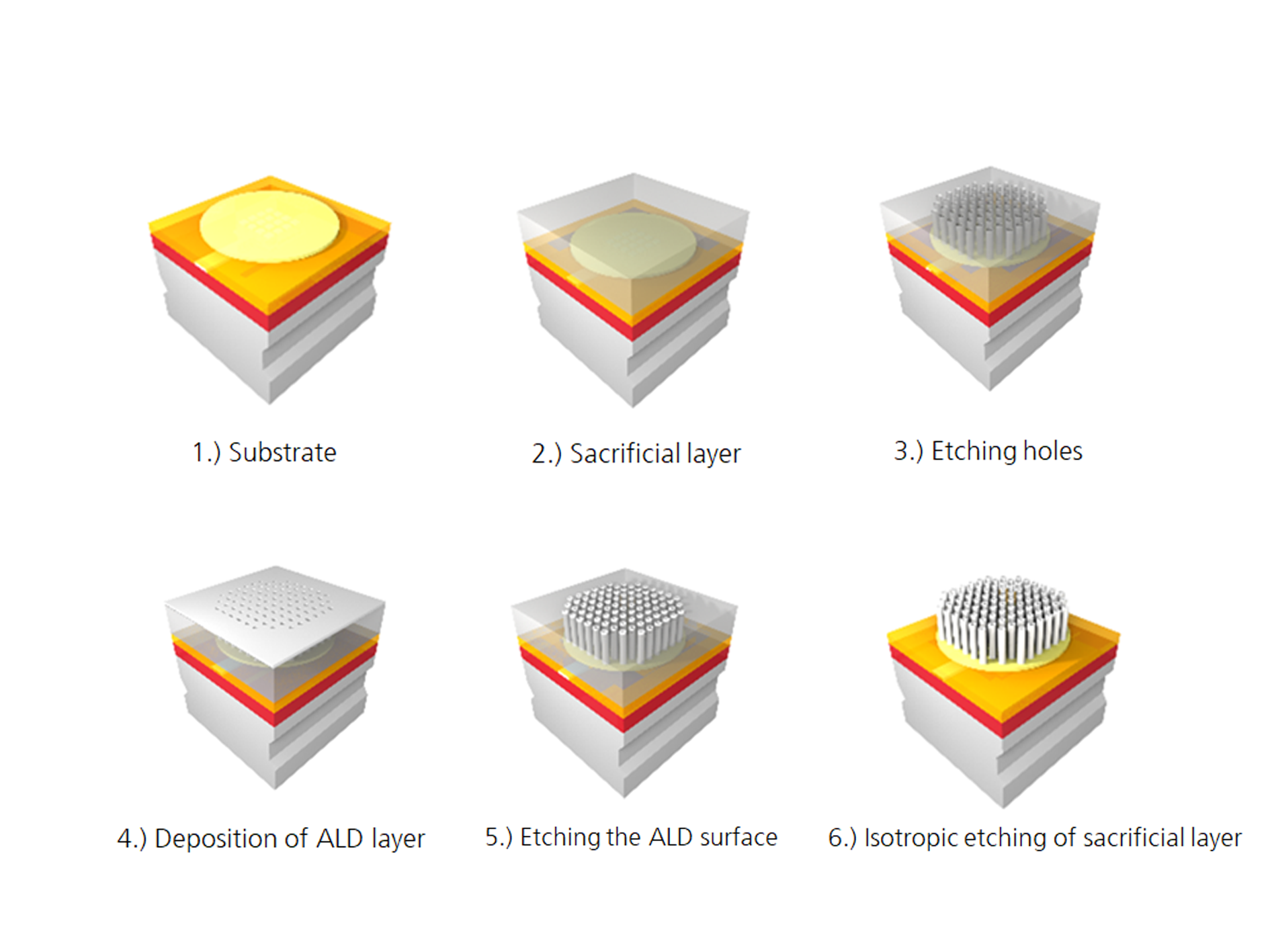

Atomare Schichtabscheidung (ALD):

ALD ermöglicht die präzise Abscheidung von atomar dünnen Schichten mit extremer Homogenität und Konformität.