Die Entwicklung von kundenspezifischen ungekühlten Infrarotsensoren am Fraunhofer IMS in Duisburg wird durch Verwendung mehreren Technologien realisiert. Die entwickelten ungekühlten Infrarotsensoren (IR Imager) basierend auf der Mikrobolometertechnologie für Anwendungen im Wellenlängenbereich 3 µm bis 5 µm oder 8 µm bis 14 µm. Das Mikrobolometer als Sensorelement eines ungekühlten IR-Imager arbeitet nach dem thermischen Prinzip. Bei dem wird die einfallende IR-Strahlung von einer Sensormembran absorbiert und aufgrund einer sehr guten thermischen Isolierung entsprechend der einfallenden Leistung in eine Temperaturerhöhung und einer damit verbundenen Widerstandänderung konvertiert.

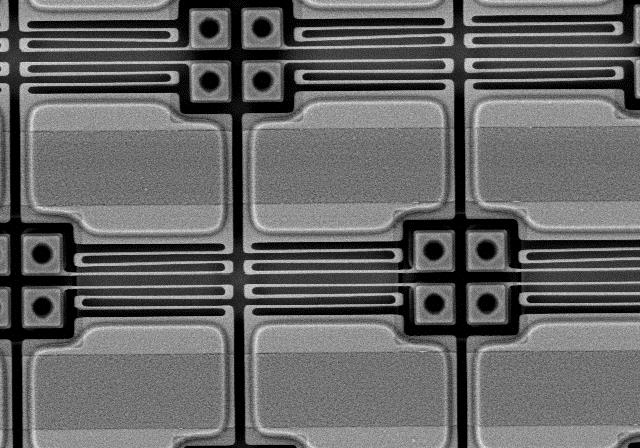

Das Fraunhofer IMS hat als eine Kernkompetenz einen eigenen Herstellungsprozess für Mikrobolometer entwickelt und ist damit der einzige Hersteller von Mikrobolometern in Deutschland. Für die Auslesetechnologie dieser Mikrobolometer wurde am Fraunhofer IMS eine CMOS-Ausleseschaltung entwickelt, die durch parallelen Einsatz einer Vielzahl von ΣΔ-ADC die temperaturbedingte Widerstandsänderung der Mikrobolometer in digitale Werte umwandelt. Die digitale und rauscharme Auslese von Mikrobolometern wird im haus-internen Reinraum mittels einer 0,35 μm CMOS-Technologie gefertigt.

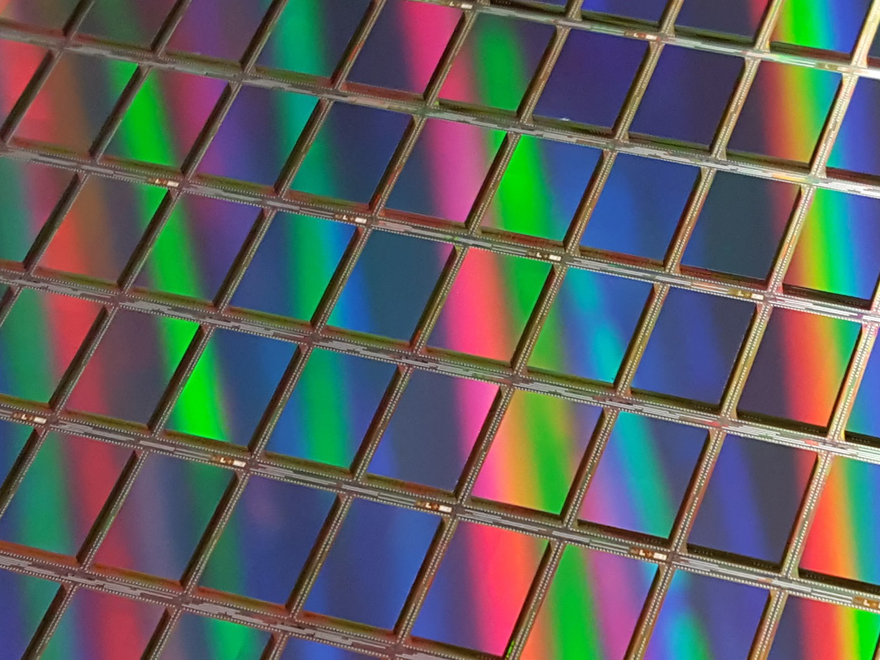

Mikrobolometer als Sensorelemente eines ungekühlten Infrarotsensors funktionieren nach dem thermischen Prinzip und müssen daher zur Reduzierung von thermischen Verlusten infolge von Gaskonvektion in einem Vakuumgehäuse arbeiten. Das Fraunhofer IMS hat durch die Entwicklung einer Vakuum-Chip-Scale-Packages Technologie (CSP) das kleinstmögliche Vakuumgehäuse für ungekühlte IR-Imager realisiert. Dieses Vakuum-Chip-Scale-Package enthält ein IR-transparentes Fenster mit einer Antireflexionsschicht und weist neben dem Größenvorteil auch Kostenvorteile durch den integrierten Herstellungsprozess auf.

Basieren auf diesen Technologien: der Mikrobolometer-Technologie, der digitalen Ausleseschaltung und der Vakuum-Chip-Scale-Technologie, hat das Fraunhofer IMS ein digitales IRFPA (infrared focal plane array) mit QVGA-Auflösung und 17 µm Pixelpitch entwickelt. Damit wurde die Entwicklung eines kompakten, leistungsfähigen und einfach zu betreibenden IR-Imagers durchgeführt.

Das Fraunhofer IMS hat auf Basis dieses digitalen IRFPAS auch den weltweit ersten Infrarot-Zeilensensor mit 340 Pixeln realisiert. Die Anzahl der Zeilen ist dabei je nach Kundenwunsch digital konfigurierbar (2 – 256 Zeilen).

Zur Erprobung der IRFPAs beim Kunden hat das Fraunhofer IMS ein IRFPA Eval-Kit entwickelt. Dieses IRFPA Eval-Kit ermöglicht es neuen Anwendern, schnell diesen IR-Imager in Betrieb zu nehmen und zu evaluieren. Zu diesem Zwecke ist es als IR-Kamera bestehend aus Optik, Aufnahme der IR-Imagers, Schnittstellenelektronik und Betriebssoftware realisiert. Ein modularer Aufbau des IRFPA Eval-Kits erlaubt auch eine Anpassung an unterschiedliche Varianten der am Fraunhofer IMS hergestellten IR-Imager.