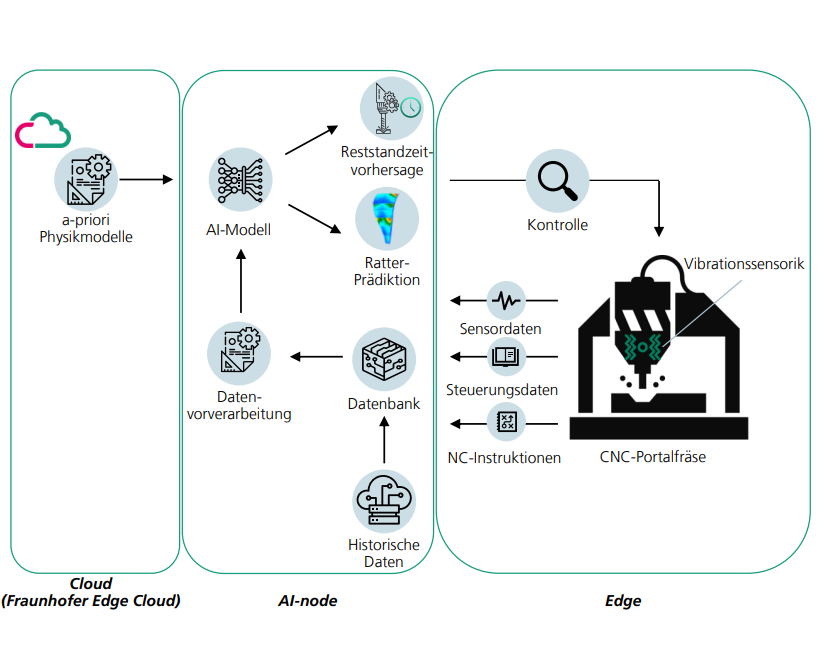

Im Demonstrator wurden verschiedene KI- und ML-Algorithmen zur Zustandsüberwachung implementiert, um die Effizienz und Zuverlässigkeit des Zerspanungsprozesses zu optimieren. Zunächst erfolgt eine Zustandserkennung sowie die Vorhersage der Reststandzeit von Werkzeugen einer Portalfräse vor Ort mithilfe von ML-Modellen. Darüber hinaus werden weitere Zustände des Systems erkannt, wie beispielsweise die aktive Bearbeitung, der Zustand bestimmter Komponenten sowie die Oberflächenqualität, durch die Erkennung des Auftretens von Rattern.

Ein zentraler Aspekt war die schnellere Anpassung des Trainings auf neue Maschinenkonfigurationen, in diesem Fall der Portalfräse, durch den Einsatz von Transfer Learning. Zusätzlich wurden Auto-ML-Methoden getestet und angewendet, um die Modellentwicklung zu automatisieren und zu beschleunigen.

Die Optimierung der KI-Modelle wurde besonders für kleine, mobile und energiesparsame Systeme in den Vordergrund gestellt.

Ein weiteres Ziel war der Aufbau eines physikalisch basierten Simulationsmodell als digitaler Zwilling auf der Fraunhoder Edge Cloud zur Erkennung von Rattern, welches als Echtzeiterkennung der Oberflächenqualität während des Zerspanungsprozesses dient.

Abschließend wurde eine Modellinterpretationsanalyse durchgeführt, um ein tieferes Verständnis der zugrunde liegenden Modelle zu erlangen und die Leistungsfähigkeit des Systems weiter zu steigern.