Aufgrund der kontinuierlich fortschreitenden Miniaturisierung wird Zuverlässigkeit zu einer immer größeren Herausforderung. Sowohl auf Bauelement-, als auch auf Systemebene ergeben sich dadurch extreme Anforderungen für künftige komplexe Anwendungen. Vor allem muss die Zuverlässigkeit in neuen und kritischen Umgebungen garantiert werden, denn dort wird Elektronik immer häufiger verwendet. Insbesondere gilt dies für die in Deutschland zukunftsweisenden Themenfelder Transport, Mobilität, Energie und Digitale Industrie.

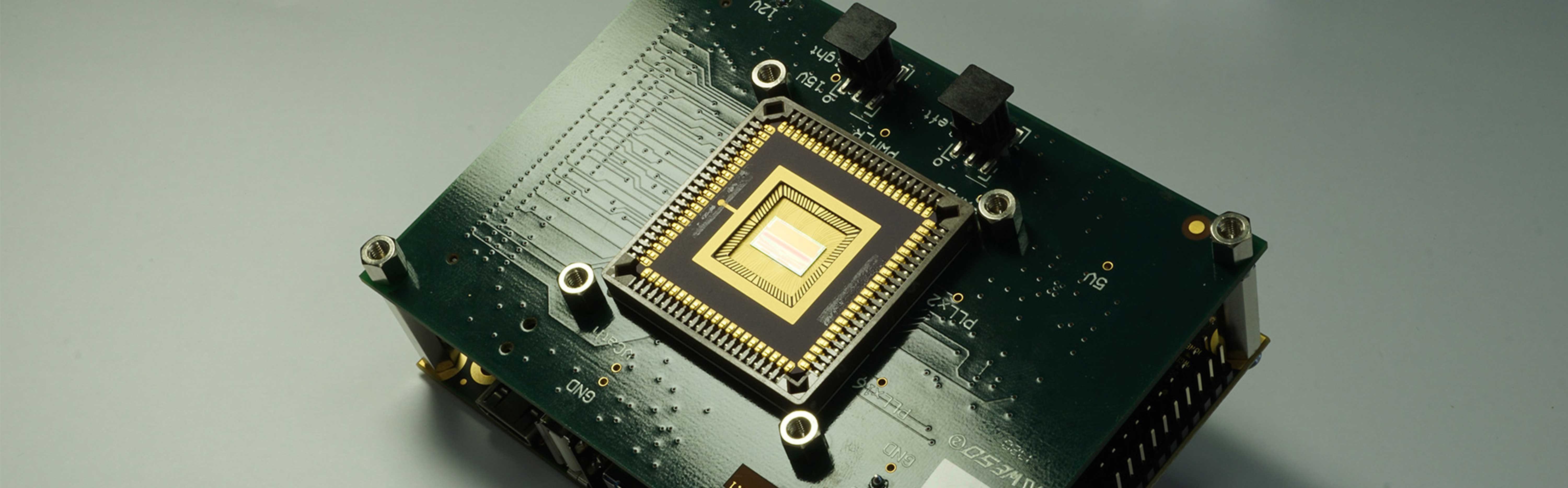

Eine zukunftsweisende Anwendung im Bereich Mobilität ist das autonome Fahren, wo der Einsatz von hochauflösenden LiDAR-Systemen essentiell ist. Das Fraunhofer IMS liefert mit dem Teilvorhaben »Zuverlässigkeit von optischen Sensoren am Beispiel eines LiDAR-Detektors« einen wichtigen Beitrag zum Verbundvorhaben »Intelligent Reliability 4.0« – kurz: iRel 4.0 und stärkt somit auch die strategische Weiterentwicklung der LiDAR-Technologie am Institut.

In iRel 4.0 – einem durch die Europäische Industriepartnerschaft ECSEL-JU und dem BMBF geförderten Projekt – soll die Verbesserung der Zuverlässigkeit von Komponenten und Systemen entlang der Wertschöpfungskette Chip-Package-Board/System über den gesamten Lebensdauerzyklus als zentrales Thema adressiert werden.

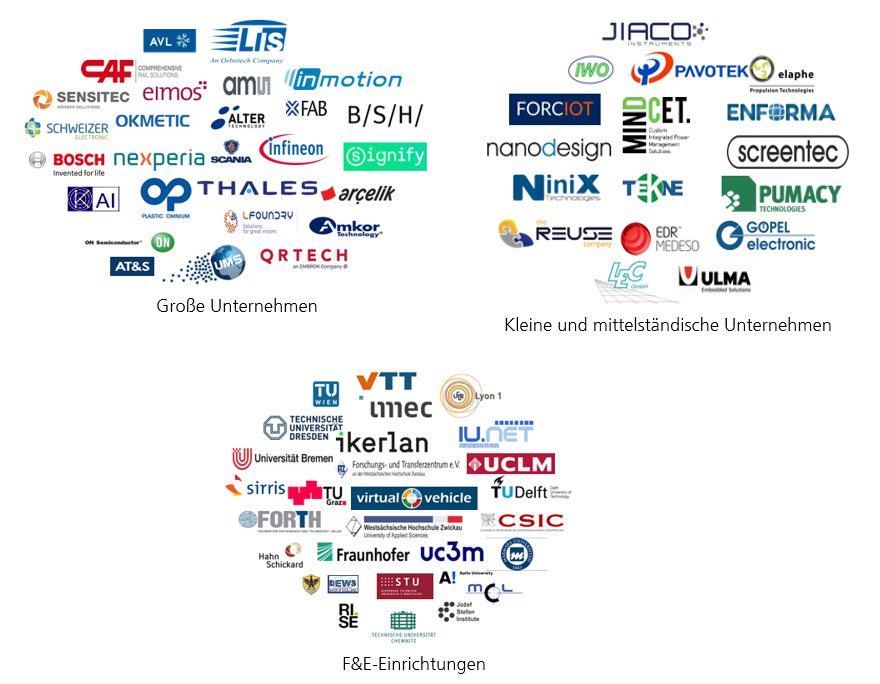

Zur Erreichung der strategischen Ziele des Verbundvorhabens arbeiten 75 Kooperationspartner aus 14 europäischen Ländern. Darunter befinden sich sowohl bekannte große Halbleiterhersteller, Endanwender, als auch Forschungseinrichtungen und Universitäten (Übersicht der Kooperationspartner siehe Grafik unten). Die Fraunhofer Gesellschaft ist mit 7 Instituten im Konsortium vertreten (IIS/EAS, ENAS, IFAM, IISB, IMS, IMWS, IWS/AZOM). Die Projektlaufzeit beträgt 3 Jahre, das Gesamtbudget beläuft sich auf ca. 103 Millionen Euro.

Das Fraunhofer IMS ist aufgrund von über 35 Jahren Erfahrung im Bereich mikroelektronischer Schaltungen und Systeme ein sehr erfahrener Kooperationspartner für das Konsortium.

Innerhalb des Verbundvorhabens ist der Beitrag des Fraunhofer IMS generell auf den Auf- und Ausbau von wissenschaftlicher Expertise im Bereich der elektronischen Zuverlässigkeit ausgerichtet. So wird das Fraunhofer IMS im Rahmen des Teilvorhabens Aspekte der Zuverlässigkeit optischer Sensoren adressieren. Die Arbeiten sind teilweise eingebettet in den Use Case T-4 »Backside Illuminated Optical Sensor«, der von der Elmos Semiconductor SE geleitet wird und sich mit der Zuverlässigkeit von LiDAR-Detektoren beschäftigt.

Der Use Case T-4 konzentriert sich auf den Herstellungsprozess und die Zuverlässigkeitsvorhersage von rückseitig beleuchteten optischen Sensorsystemen. Dabei wird die gesamte Fertigungskette betrachtet. Dies beginnt mit dem Design des Sensors und der zugehörigen Ausleseschaltung und setzt sich fort mit der Fertigung, dem Wafer-Bonden, dem Packaging und dem elektro-optischen Test.

Beitrag des Fraunhofer IMS zur Erhöhung der Zuverlässigkeit

Die Kernaufgabe stellt die Verbesserungen der Zuverlässigkeit von BSI-Sensoren (BSI – Backside Illumination, übersetzt: Rückseitenbeleuchtung) dar. Dazu gehört zum einen die Optimierung des Herstellungsprozess zur Reduzierung der technischen Ausfälle über die Produktlebensdauer (Beitrag zu Arbeitspaket 3), als auch die Realisierung eines automatischen Wafer-Level-Tests, um elektro-optisch relevante Parameter auf Produktionsniveau prüfen zu können und um eine noch genauere Chip-Charakterisierung zu ermöglichen (Beitrag zu Arbeitspaket 5).

Optimierung des BSI-Herstellungsprozesses

Der Herstellungsprozess sieht eine 3D-Integration vor, um optische Sensoren und CMOS-Schaltkreise miteinander zu verbinden. Nur so ist eine hochsymmetrische Verbindung der Laufzeit-kritischen Signale zur Auswertung möglich. Hierfür entwickelt das Fraunhofer IMS einen Wafer-to-Wafer (W2W) Ansatz, wobei Sensor- und Schaltungswafer nach jeweiliger CMOS-Fertigung planarisiert vorliegen und über »Direct Oxide-Bonding« ganzflächig verbunden werden. Zur Erhöhung der Zuverlässigkeit von W2W-gefertigten BSI-Sensoren soll eine Detektion von Lufteinschlüssen (engl. Voids) für das Wafer-Bonden mit einem akustischen Oberflächenmikroskop (SAM) optimiert und in den Fertigungsprozess eingeführt werden, um einen Güte-Parameter für die Qualität des Waferbonding-Prozesses zu erhalten, der für weitere Optimierungen herangezogen werden kann. Ein Aspekt der Zuverlässigkeit, der z. B. im Rahmen dieses Projektes untersucht wird, ist die Sicherstellung der Testbarkeit von Sensor- und Schaltungswafer vor Planarisierung und Bond-Prozess.

Zur Kontaktherstellung zwischen den einzelnen Wafern werden »Mikro-Vias« realisiert. Hierbei handelt es sich um ein Prozessmodul, welches eine Kombination von klassischem Silizium-Tiefenätzen (DRIE – Deep Reactive Ion Etching), Isolation und Metallisierung vorsieht.

Die Realisierung der Rückseitenbeleuchtung von Sensoren erfordert eine präzise Dünnung des Sensorwafers. Auch nach der Weiterbearbeitung des Sensorwafers (Lithografie, Herstellung der Durchkontaktierung zwischen Sensor- und Auslesewafer) ist eine optisch glatte und saubere Oberfläche für die Funktionalität maßgeblich. Beide Aspekte sind mit herkömmlichen Schleif- und Ätzprozessen von Siliziumwafern nur schwer zu erreichen. Das präzise Stoppen auf dem niedrig-dotierten Bauelemente-Film Siliziumoberfläche mit einer reproduzierbaren Restdicke wird durch die Entwicklung eines für hochwertige Epitaxiesubstrate geeigneten Nassätzprozesses angegangen.

Der optimierte Herstellungsprozess soll potentiellen Projektpartnern als Dienstleistung durch Lizenzierung angeboten werden.

Optimierung der Zuverlässigkeit durch Einführung eines automatischen Wafer-Level-Test für LiDAR-Sensoren

Derzeit ist kein Standard-Waferlevel-Test für verschiedene elektro-optische Parameter verfügbar. Das Fraunhofer IMS wird als weitere Kernaufgabe einen innovativen vollautomatischen Waferlevel-Test für einen LiDAR-Detektor als Beispiel für einen integrierten optischen Sensor entwickeln, der eine dedizierte Testhardware beinhaltet und optische Umgebungsbedingungen simuliert. Eine zentrale Komponente ist dabei der Illuminator, welcher mit homogener Bestrahlung gemäß des EMVA-Standards 1288 den optischen Sensor beleuchtet. Mithilfe der Beleuchtung lässt sich die Photonen-Detektionswahrscheinlichkeit (PDP, engl. Photon Detection Probability) als Maß für die Sensitivität der einzelnen Pixel bestimmen. Weitere wichtige Parameter für LiDAR-Detektoren sind unter anderem die Dunkelzählrate (DCR, engl. Dark Count Rate), welche das Untergrundrauschen (engl. Noise) repräsentiert, sowie die zeitliche Präzision der Photonen-Detektionen, welche auf der Qualität des Time-to-Digital Converters (TDC) beruht. Mit Kenntnis dieser wichtigen Spezifikationen kann frühzeitig entschieden werden, welche Chips für den weiteren Gebrauch z. B. als Teil eines LiDAR-Systems für autonomes Fahren besonders geeignet sind. Die Vollautomatisierung der Hochgeschwindigkeitsprüfung ist einer der Schwerpunkte der Entwicklung des Testverfahrens. Das zu entwickelnde Testverfahren wird kann als Plattform für die elektrooptische Charakterisierung verschiedener LiDAR-Detektoren für deutsche und europäische Projektpartner eingesetzt werden.

In der folgenden Übersicht sind die Projektpartner aus dem »iRel 4.0«-Konsortium dargestellt: