Die entwickelten Lösungen für den Anwendungsbereich Werkzeug-Management zielen auf die Optimierung von Fertigungsprozessen, die durch den Brückenschlag von der Digitalen Fabrik in die reale Fabrik und zurück gelingen soll. Damit Industrie 4.0 in der Fertigung Realität werden kann, müssen die digitalen Zwillinge der Werkzeuge lange vor dem realen Werkzeug beim Kunden sein.

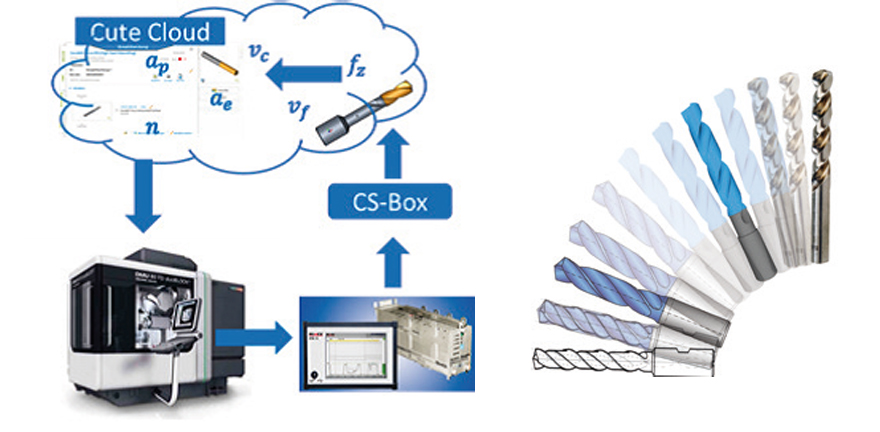

Zum Beispiel Werkzeuge für die spanende Bearbeitung werden dazu als »Smart Objects« befähigt, mit einer übergeordneten Datenbank über Web-Services zu kommunizieren und Informationen über den aktuellen Einsatzfall im Betrieb zu liefern. Damit finden die einzelnen Werkzeuge entsprechend ihrer »Lebenszyklusakte« einen prozesssicheren Einsatz bis zum Ende ihrer maximal möglichen Standzeit. Damit werden die Voraussetzungen geschaffen, für das Technologiemanagement innovative Geschäftsmodelle umzusetzen (»Google für die Industrie«), die bisher nur im Consumer-Bereich funktioniert haben.

Schlüssel für die Nutzung der Lebenszyklusakte ist die individuelle und eindeutige Identifikation in der rauen Anwendungsumgebung, insbesondere der metallischen Umgebung. Erst damit können die gesammelten Betriebsdaten des Werkzeugs in Verbindung mit Prozessdaten (Material des Werkstücks, Geschwindigkeiten) zu einer prognostizierten Restlebensdauer berechnet werden.

Durch den Schwarm datensammelnder Werkzeuge entstehen darüber hinaus ständig bessere Referenzdaten, die immer »schärfere«, praxiserprobte Einsatzempfehlungen ermöglichen.

Innerhalb des Forschungsprojekts Cute Machining wurden die Grundlagen der RFID-Transponder-Technologie im SHF (Super High Frequency) Bereich gelegt. Die Verkleinerung der RFID-Transponder durch den Einsatz einer höheren Trägerfrequenz ist neben der möglichen Nutzung in metallischen Umgebungen der entscheidende Vorteil der RFID Transponder Technologie im SHF Bereich. Da dieser Frequenzbereich noch nicht in der RFID Technologie eingesetzt wird, aber vielversprechende Vorteile gegenüber herkömmlichen RFID Systemen in den o.g. Bereichen aufweist, war der Fokus neben der Hardwareentwicklung auch auf das Kommunikationsprotokoll gerichtet.

In dem Projekt Cute Machining wurde ein SHF-Reader (inklusive Kommunikationsprotokoll) sowie in Kooperation mit den Projektpartnern ein erster SHF-Transponder-IC realisiert. Die Funktionalität des RFID-Transponder-Systems im SHF-Bereich wurde anhand von Messungen erfolgreich verifiziert.

Diese Ergebnisse bilden den Grundstein für die Lösung weitere Problemstellungen und sollen in Projekten mit Industriehintergrund, wie z. B. den intelligenten Werkzeugen, aber auch in der Medizintechnik (siehe Projekt SteriRob) weiterentwickelt und optimiert werden.

Partner

- CIMSOURCE GmbH, Aachen (Konsortialführung)

- Prometec GmbH, Aachen

- ID4US GmbH, Duisburg

- Uni-Paderborn Heinz-Nixdorf-Institut, Paderborn